在現代工業應用中,彈簧作為關鍵的彈性元件,廣泛應用于汽車、機械、航空航天和電子設備等領域。其耐久性和可靠性直接關系到整個產品的使用壽命和安全性。彈簧疲勞失效是工程實踐中常見的故障模式,往往會導致設備停機甚至安全事故。因此,科學評估彈簧的疲勞壽命對于產品設計優化和質量控制具有重要意義。

本文科準測控小編系統整理了彈簧疲勞測試的核心要點,包括測試原理、國際標準、設備選型和操作流程,旨在為工程師和研究人員提供實用的技術參考。通過規范的疲勞壽命測試,可以有效預測彈簧的使用壽命,識別潛在的材料缺陷和工藝問題,從而指導產品改進和質量提升。

一、測試原理

彈簧疲勞測試基于材料在循環載荷作用下的損傷累積理論。當彈簧承受交變應力時,即使應力水平低于材料的靜態強度極限,微觀裂紋也會在應力集中處萌生并逐漸擴展,最終導致疲勞斷裂。

疲勞壽命通常用S-N曲線(應力-壽命曲線)表示,描述最大應力與失效循環次數之間的關系。對于大多數金屬材料,當應力低于某一臨界值(疲勞極限)時,理論上可以承受無限次循環而不發生失效。彈簧的疲勞性能受多種因素影響,包括:

1、材料因素:化學成分、微觀組織、缺陷分布

2、工藝因素:熱處理狀態、表面處理(如噴丸強化)

3、幾何因素:應力集中系數、表面粗糙度

4、載荷因素:應力比(R)、加載頻率、載荷譜特性

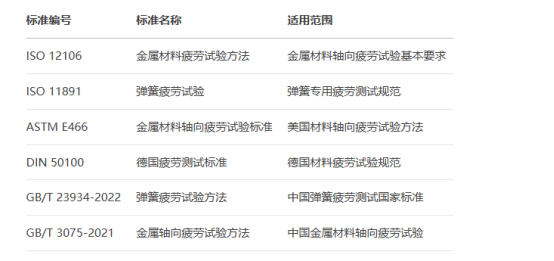

二、參考標準

三、檢測設備

1、動態疲勞試驗機

2、彈簧壓縮工裝

3、其他配套設備:

環境箱(如需溫度控制)

非接觸式變形測量系統(如激光位移傳感器)

聲發射檢測裝置(用于裂紋萌生監測)

四、測試流程

步驟一、測試參數設定

根據產品使用工況確定以下關鍵參數:

載荷類型:軸向壓縮/拉伸、彎曲或扭轉

應力比(R):最小應力/最大應力(常用R=0或R=-1)

測試頻率:通常5-30Hz(考慮熱效應和測試效率)

終止條件:達到目標循環次數(如10?次)或出現失效

步驟二、失效判定標準

彈簧斷裂

剛度下降≥10%

永jiu變形超過允許值

步驟三、軸向疲勞測試步驟(壓縮/拉伸)

1、試樣準備

測量彈簧自由高度、外徑等幾何參數

檢查表面質量(無劃痕、裂紋等缺陷)

必要時進行表面清潔和標記

2、設備調試

安裝合適的彈簧壓縮工裝

校準載荷傳感器和位移傳感器

設置安全限位裝置

3、預加載

施加3-5次預循環(20%最大測試載荷)

檢查載荷-位移曲線是否正常

4、正式測試

按設定的載荷幅值和頻率開始循環加載

實時監控載荷、位移和溫度變化

記錄循環次數直至失效或達到目標壽命

5、數據分析

繪制S-N曲線(應力-壽命曲線)

計算疲勞極限(如適用)

進行斷口分析(SEM觀察裂紋起源)

步驟四、實際工況模擬測試

對于有特殊應用要求的彈簧(如汽車懸架彈簧),可采用:

程序載荷譜:模擬實際工作載荷歷程

多軸加載:同時施加軸向和徑向載荷

環境模擬:結合溫度、濕度或腐蝕介質

五、典型應用案例

1、汽車懸架彈簧測試

條件:R=0.1,頻率15Hz,目標壽命5×10?次

失效分析:早期失效多源于表面缺陷

2、氣門彈簧測試

特點:高頻率(20-50Hz)、高循環次數(10?次)

關鍵指標:剛度衰減率

3、電子產品微型彈簧測試

挑戰:微小載荷(<1N)精確控制

關注點:微動磨損導致的接觸電阻變化

六、常見問題與改進措施

以上就是小編介紹的有關于彈簧疲勞壽命測試相關內容了,希望可以給大家帶來幫助!如果您還想了解更多關于彈簧疲勞壽命測試方法、測試標準、疲勞壽命計算、疲勞試驗機頻率、疲勞強度國標要求和疲勞強度計算公式,電動伺服疲勞試驗機怎么用和工作原理,疲勞試驗機廠家、橡膠疲勞試驗機、壓力表疲勞試驗機、按鍵疲勞試驗機、提袋疲勞試驗機、拉扭復合疲勞試驗機和皮革接縫疲勞試驗機,動態疲勞試驗機系列、中位什么意思、廠家、力值使用范圍、動態有限元分析和功率等問題,歡迎您關注我們,也可以給我們私信和留言,科準測控技術團隊為您免費解答!

請輸入賬號

請輸入密碼

請輸驗證碼

以上信息由企業自行提供,信息內容的真實性、準確性和合法性由相關企業負責,化工儀器網對此不承擔任何保證責任。

溫馨提示:為規避購買風險,建議您在購買產品前務必確認供應商資質及產品質量。