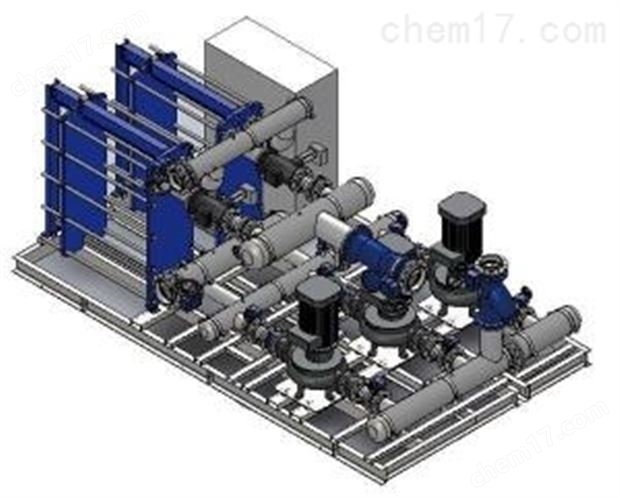

耐壓殼體:由于許多制藥工藝在高壓環境下進行,冷卻換熱機組的殼體必須具備足夠的強度和耐壓性能。通常采用高強度的鋼材制造,經過特殊的加工工藝和嚴格的質量檢測,以確保能夠承受從幾兆帕到數十兆帕不等的壓力。殼體的設計不僅要考慮靜態壓力,還需應對可能出現的壓力波動和沖擊,保障設備在復雜工況下的安全運行。

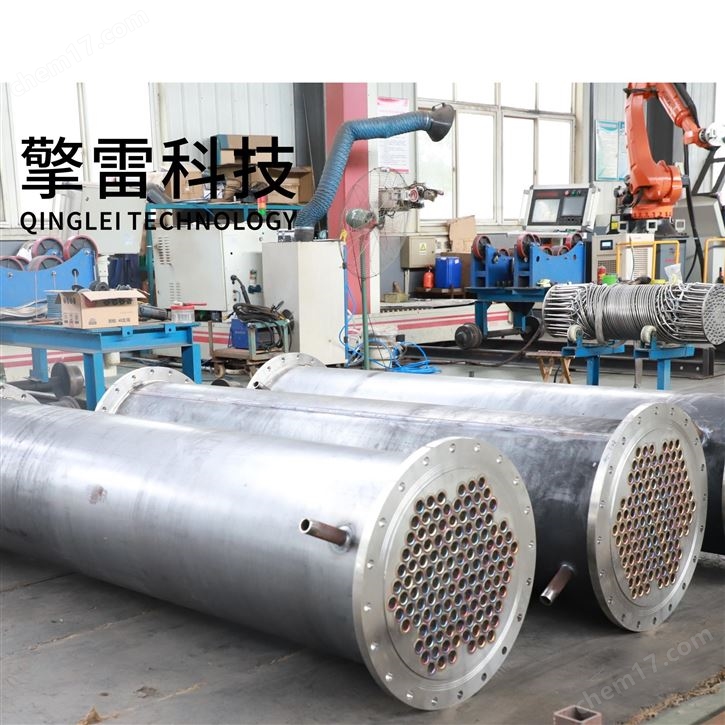

高效換熱管束:換熱管束是機組實現熱量交換的核心部件。常見的管束材質有不銹鋼、鈦合金等,這些材料具有良好的耐腐蝕性和導熱性能,適用于制藥行業中各種復雜的流體介質。管束的結構形式多樣,如列管式、纏繞式等。列管式換熱器通過合理布置管束,使流體在管內和管間流動,實現高效換熱;纏繞式換熱器則將多層金屬細管沿中心管螺旋纏繞,形成復雜的流動路徑,強化湍流效應,大幅提高傳熱系數。

密封系統:在高壓環境下,防止流體泄漏至關重要。冷卻換熱機組采用先進的密封技術,如 O 型圈、金屬墊片等多種密封元件組合使用,確保管程和殼程之間以及設備與外部環境之間的密封性能。一些機組還配備了自緊式密封結構,在高壓狀態下能夠自動補償密封間隙,進一步降低泄漏風險,保證藥品生產過程不受污染。

智能控制系統:為了實現對溫度、壓力等參數的精確控制,現代高壓制藥冷卻換熱機組配備了智能化的控制系統。通過傳感器實時監測流體的溫度、壓力、流量等數據,并將這些信息反饋給控制系統。控制系統根據預設的參數值,自動調節冷流體的流量、制冷系統的功率等,確保熱流體的出口溫度始終穩定在工藝要求的范圍內。溫度控制精度可達到 ±0.1℃甚至更高,滿足了制藥工藝對溫度的要求。

強化傳熱技術:為了提高換熱效率,降低設備成本和能耗,研發人員采用了多種強化傳熱技術。例如,在換熱管表面加工特殊的結構,如螺旋槽、內螺紋等,增加流體的湍流程度,破壞邊界層,從而提高傳熱系數。此外,還通過優化管束的排列方式,如采用正三角形排列,進一步提升流體的湍流效應,使傳熱系數較傳統結構提升 30% 以上。

耐腐蝕技術:制藥工藝中使用的許多原料和反應產物具有強腐蝕性,對設備的耐腐蝕性提出了嚴峻挑戰。除了選用耐腐蝕的材料外,還采用了表面涂層技術,如碳化硅 - 石墨烯復合涂層,不僅提高了材料的耐腐蝕性,還能顯著提升導熱性能。這種涂層對濃硫酸、王水、氫氟酸等強腐蝕性介質呈化學惰性,年腐蝕速率極低,有效延長了設備的使用壽命。

防振技術:在高壓、高速流體的作用下,換熱設備容易產生振動,影響設備的正常運行和使用壽命。通過 CFD(計算流體動力學)仿真技術,優化折流板的間距和結構,使流體在設備內的流動更加均勻穩定,避免流體誘發振動。折流板間距通常設計為管徑的 1.5 - 2 倍,有效降低了振動風險。

藥物合成反應冷卻:在藥物合成過程中,許多反應會釋放大量的熱量,如果不及時冷卻,反應溫度過高可能導致副反應增加,影響藥品的純度和收率。高壓制藥冷卻換熱機組能夠迅速將反應熱移除,確保反應在適宜的溫度下進行,提高反應的選擇性和效率。例如,在抗生素的合成反應中,精確控制反應溫度可以有效控制產品的質量和產量。

藥品結晶過程:藥品結晶是一個對溫度非常敏感的過程,溫度的波動會影響晶體的粒徑分布和純度。冷卻換熱機組為結晶過程提供穩定的低溫環境,通過精確控制冷卻速率,使晶體能夠均勻生長,得到理想的晶體粒徑和純度。在胰島素等生物藥品的結晶過程中,高壓制藥冷卻換熱機組能夠滿足這一嚴格要求,保障藥品質量。

藥品滅菌與冷卻:藥品在包裝前需要進行滅菌處理,滅菌后的藥品溫度較高,需要快速冷卻以防止微生物滋生和藥品變質。冷卻換熱機組能夠在短時間內將藥品溫度降低到合適的范圍,同時確保溫度均勻性,避免因局部溫度過高或過低影響藥品質量。在疫苗生產中,這一環節尤為重要,直接關系到疫苗的安全性和有效性。

純化水制備與余熱回收:制藥過程中需要大量的純化水,制備純化水的過程通常伴隨著能量的消耗。高壓制藥冷卻換熱機組可以用于回收蒸汽冷凝水中的余熱,將熱量傳遞給需要預熱的流體,提高能源利用效率,降低生產成本。在中藥廠的廢水處理系統中,通過余熱回收技術,年蒸汽消耗可大幅降低,有效提升了企業的經濟效益和環保效益。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心