Cr含量對低Cu/Mg比Al-Cu-Mg-Ag合金微觀組織和力學性能的影響

Cr含量對低Cu/Mg比Al-Cu-Mg-Ag合金微觀組織和力學性能的影響

1 引言

Al-Cu-Mg-Ag合金因其優良的耐熱性能和抗蠕變性能,廣泛應用于航空航天領域和石油工業,但該合金存在熱穩定性和耐腐蝕性較差的缺點。學者們利用微合金化和優化熱處理工藝等改善其性能。目前對Al-Cu-Mg-Ag合金力學性能的研究主要集中在高Cu/Mg比Al-Cu-Mg-Ag合金的主要析出相θ′相和Ω相,而對低Cu/Mg比Al-Cu-Mg-Ag合金的主要析出相S(Al?CuMg)相的研究很少。Cr作為鋁合金常用的微合金化元素,廣泛添加在Al-Zn-Mg-Cu合金中。郭帥研究了Cr的微合金化對低Cu/Mg比合金中未發現含Cr相。本文在此基礎上,繼續增加Cr添加量,研究Cr在低Cu/Mg比Al-Cu-Mg-Ag合金中的存在形式,并研究增加Cr添加量對低Cu/Mg比Al-Cu-Mg-Ag合金微觀組織和力學性能的影響,以期促進含Cr的Al-Cu-Mg-Ag合金在石油和航天工業方面的應用。

2 實驗方法

實驗原料主要為工業高純鋁、純鎂、純銀和Al-50Cu、Al-10Mn、Al-5Ti、Al-4Zr、Al-10Cr中間合金。設計了Cr添加量分別為0.17%和0.22%的2種合金,分別命名為A合金和B合金,其化學成分見表1。

對A、B合金鑄錠進行雙級均勻化處理:420 °C/24 h + 480 °C/48 h,空冷至室溫;然后在空氣爐內將鑄錠加熱至410 °C并保溫2 h,立即軋制成厚約2.5 mm的薄板;對A、B合金薄板樣品進行500 °C/1 h固溶處理和170 °C/3 h欠時效處理,所得樣品分別命名為UA、UB。

分別采用掃描電鏡、透射電鏡觀察合金的微觀組織和沉淀顆粒;在HV-10B型儀器上測試合金顯微硬度,載荷5 kg,加載時間10 s;在WOW-50E型試驗機上進行室溫拉伸試驗,拉伸速率2 mm/min。

3 實驗結果與討論

3.1 合金時效硬化行為

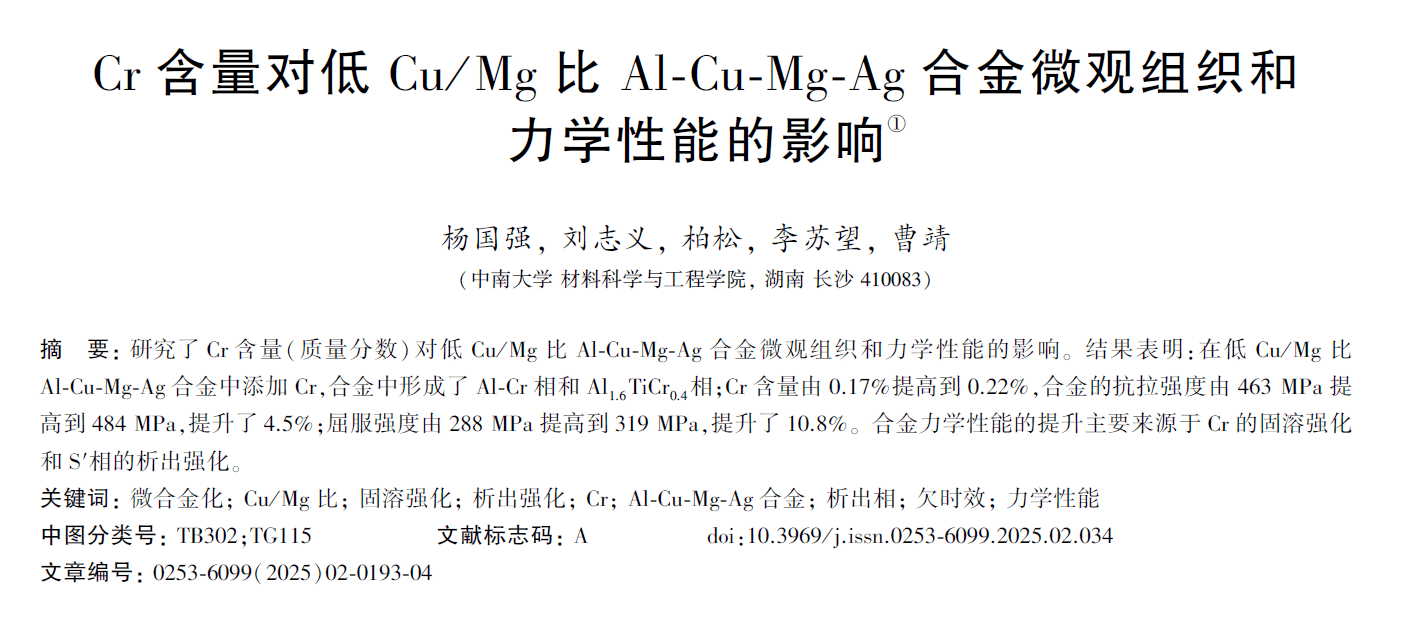

經500 °C/1 h固溶處理后,170 °C下不同Cr含量Al-Cu-Mg-Ag合金時效硬化曲線如圖1所示。隨著時效時間增加,A、B合金硬度都呈現先增加后降低的趨勢,并且各時效時間下B合金的硬度均高于A合金的硬度。固溶處理后A合金的硬度值為84.2 HV,B合金的硬度值為97 HV,B合金表現出更強的固溶強化效應。時效8 h,A、B合金的硬度均到達時效峰值硬度,分別為140 HV、150 HV。繼續延長時效時間,2種合金的硬度總體呈下降趨勢。可以看出,增加Cr添加量可以使合金時效硬度提高,這歸因于Cr的固溶強化效應。

3.2 合金拉伸性能

欠時效態下不同Cr含量Al-Cu-Mg-Ag合金室溫拉伸性能如圖2所示。隨著Cr含量從0.17%增加到0.22%,合金抗拉強度從463 MPa提高到484 MPa,提高了4.5%;屈服強度從288 MPa提高到319 MPa,提高了10.8%;延伸率也有所提升。由此可見,隨著微合金化程度提高,合金拉伸性能提高。

3.3 合金物相分析

欠時效態下不同Cr含量Al-Cu-Mg-Ag合金的XRD圖譜如圖3所示。從圖3可知,UA、UB樣品相組成幾乎沒有區別,都由于Cr的加入而形成了Al?.?TiCr?.?相和Al-Cr相。另外,合金中還有Al?CuMg、Al?Ti存在。

3.4 合金顯微組織分析

不同Cr含量Al-Cu-Mg-Ag鑄態合金的顯微組織見圖4。由圖4可見,A、B鑄態合金的晶粒尺寸并無明顯差異,SEM形貌表現為典型的枝晶偏析特征,晶粒呈現等軸狀。第二相粒子主要為Al?(Cu,Mn,Fe,Cr)和Al?CuMg相。Fe、Cr、Mn元素表現為互相聚集的狀態,即Mn含量高的第二相其中Fe和Cr含量也相對較高。由于Cr的添加,A、B鑄態合金中均形成了Al?(Cu,Mn,Fe,Cr)粒子,但晶粒大小并沒有明顯差異。

3.5 合金TEM分析

TEM圖5為UA、UB樣品沿<100>α軸的明場圖像和相應的選區電子衍射(SAED)圖。可以看出,晶粒內部存在一些粗大的棒狀T相(Al??Cu?Mn?)。在相應的SAED圖中可以看見變體的S相(Al?CuMg)衍射斑點,由于樣品為欠時效狀態,為了了解Cr的添加對低Cu/Mg比Al-Cu-Mg-Ag合金相關析出相的大小和分布的影響,對UA、UB試樣進行了TEM分析,結果見圖5。合金中可能有S″和S′同時存在,本文暫不做區分,統一認為是S′相。未長大的短針狀S′相大多為彌散分布,還有一些S′相在T相與Al基體的界面周圍析出。對UA、UB樣品沿<100>α軸的亮場圖像中的短針狀S′相進行了面積分數和尺寸統計,結果如表3所示。UB樣品中析出的S′相較UA樣品析出的S′相的數量更多,尺寸更大。由此可以看出,提高Cr含量,可以使合金中S′析出相數量增加,從而提高合金性能。

4 討論與分析

微合金化主要通過細化晶粒、影響強化相析出或形成相關金屬間化合物影響合金的力學性能。在微觀組織結構上,Al合金中添加Cr元素會形成Al-Cr相(如Al?Cr、Al??Cr?、Al??Cr?等)和富含Cr、Fe、Mn、Cu的粒子。文獻在Al-Mg-Si合金中添加0.07%Cr,誘導形成了Al??Cr?相,其作為α-Al的異質形核點,細化了晶粒。文獻在低Cu/Mg比Al-Cu-Mg合金中進行Cr的微合金化,卻未發現明顯的晶粒細化現象。在低Cu/Mg比的Al-Cu-Mg-Ag合金中,本文將Cr添加量從0.17%提高到0.22%,Cr添加量的增加并未導致明顯的晶粒細化。提高Cr含量可以使S′相含量增加、尺寸增大,這是由于Cr以彌散粒子的形式作為異質形核點,促進了S′相的形核析出,在相同時間的欠時效狀態下,UB樣品的S′相的含量更多、尺寸更大,進而使UB樣品室溫下的拉伸強度和屈服強度更優。

在力學性能上,UB樣品的硬度、拉伸強度、屈服強度均優于UA樣品。考慮Cr元素添加影響欠時效Al-Cu-Mg-Ag合金力學性能的強化機制,其理論屈服強度(σ_cal0.2)可估計為:

σ_cal0.2 = σ? + Δσ_HP + Δσ_SS + Δσ_P

式中:σ?為純鋁的晶格摩擦應力;Δσ_HP、Δσ_SS、Δσ_P分別為由晶界、固溶體原子和沉淀物引起的屈服強度增量。

5 結論

1)Cr含量由0.17%提高到0.22%,合金中形成了Al?.?TiCr?.?相和Al-Cr相,且兩者晶粒尺寸相差不大;相對于含0.17%Cr的合金,相同欠時效狀態下,含0.22%Cr的合金中析出S′相數量更多、尺寸更大。

2)Cr含量由0.17%提高到0.22%,合金抗拉強度由463 MPa提高到484 MPa,提升了4.5%;屈服強度由288 MPa提高到319 MPa,提升了10.8%。合金強化機制是Cr元素的固溶強化效應和S′(Al?CuMg)相的析出強化共同作用的結果。

免責聲明

- 凡本網注明“來源:化工儀器網”的所有作品,均為浙江興旺寶明通網絡有限公司-化工儀器網合法擁有版權或有權使用的作品,未經本網授權不得轉載、摘編或利用其它方式使用上述作品。已經本網授權使用作品的,應在授權范圍內使用,并注明“來源:化工儀器網”。違反上述聲明者,本網將追究其相關法律責任。

- 本網轉載并注明自其他來源(非化工儀器網)的作品,目的在于傳遞更多信息,并不代表本網贊同其觀點和對其真實性負責,不承擔此類作品侵權行為的直接責任及連帶責任。其他媒體、網站或個人從本網轉載時,必須保留本網注明的作品第一來源,并自負版權等法律責任。

- 如涉及作品內容、版權等問題,請在作品發表之日起一周內與本網聯系,否則視為放棄相關權利。

手機版

手機版 化工儀器網手機版

化工儀器網手機版

化工儀器網小程序

化工儀器網小程序

官方微信

官方微信 公眾號:chem17

公眾號:chem17

掃碼關注視頻號

掃碼關注視頻號

采購中心

采購中心